CONSTRUA UM MOTOR A JATO DE BAIXO CUSTO

Publicado em março 31, 2007 por emerson

Este é um projeto de motor a jato montado apenas com componentes de fácil obtenção no mercado nacional: turbina de automóvel, tanque e bomba de óleo lubrificante, e GLP (gás de cozinha). O motor pode servir como propulsor para veículos pequenos, como barcos, kart, e o que sua imaginação permitir. Não é tão complicado quanto parece, mas é imprescindível ter habilidade com mecânica básica, e ter consciência dos perigos que se corre na hora do funcionamento.

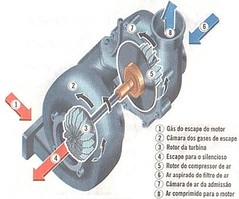

O turbo nos automóveis funciona da seguinte maneira: os gases quentes que saem pelo escape são direcionados para dentro do turbo, girando um eixo. Este lado do turbo, que é ligado ao outro pelo eixo, puxa o ar atmosférico do filtro de ar. Esse ar é comprimido dentro do turbo e em seguida é enviado para dentro do motor, enriquecendo a mistura e proporcionando maior potência.

Nossa turbina funciona de outra forma: o ar atmosférico é puxado por um lado do turbo (em azul na figura abaixo), comprimido e direcionado em alta velocidade para dentro da câmara de combustão (em roxo). Nessa câmara, o combustível é injetado e misturado ao ar. Um centelhador (como as velas de carro) dá início à combustão. Os gases dessa combustão são puxados pelo outro lado da turbo (em vermelho) e direcionados em altíssima velocidade para fora dele. Esse jato expelido gera uma força chamada empuxo, gerando propulsão. O seguinte ciclo se estabelece: o ar puxado para a câmara, queima com o combustível, movimentando o turbo e puxando mais ar para a câmara.

O princípio de funcionamento é o mesmo utilizado nas turbinas de helicópteros,tanques M1, e aviões, como o A380. Mas existem outras aplicações curiosas. Em países com inverno rigoroso, a turbina é empregada para derreter o gelo das estradas. Em corridas como Fórmula Indy e Fórmula 1, a turbina serve para secar as pistas. Até termoelétricas se aproveitam das turbinas para aquecer as caldeiras.

Vamos dividir nosso protótipo em quatro partes: turbocompressor, câmara de combustão, sistema de lubrificação e acessórios.

Turbo

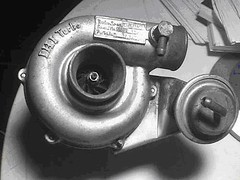

A principal peça é o turbocompressor. Você encontra facilmente em oficinas de preparação automotiva, e com um preço bem baixo (de R$150 a R$400, dependendo do tamanho). A marca mais conhecida é a Garrett. Com o tempo de uso, os turbos dos carros apresentam desgaste nos rolamentos gerando folga no eixo. Essa folga afeta o desempenho do turbo no motor, mas para o nosso protótipo ela ainda serve. Existem centenas de modelos no mercado. A diferença está basicamente na pressão do compressor. Alguns possuem regulador de pressão, outros têm geometria variável, como os da Ford Ranger. Se for bem montado, o turbo pode ultrapassar facilmente 50.000 RPM, metade da rotação normal de trabalho. Porém existe um limite de pressão de funcionamento. O giro do nosso turbo é limitado apenas pela quantidade de combustível que consegue ser queimada na câmara, ou seja, se você conseguir uma boa queima e houver combustível suficiente, o ciclo se acelerará e o turbo poderá se autodestruir. Para que isso não ocorra, é recomendável adquirir um manômetro para medir a pressão do compressor, ou umcontagiros.

Câmara de Combustão

É o local onde ocorre a queima do combustível. Pode ser construída com um tubo de ferro, aço, ou qualquer material que suporte 1500ºC. Tem o formato de um cilindro com diâmetro de 150mm, um pouco maior que a boca do turbo, e comprimento aproximado de 300mm. Um dos lados do cilindro é tampado, e contém o centelhador (vela de carro) e o bico de injeção de combustível (GLP). Ainda neste lado, na parte lateral, um tubo mais fino deve ser acoplado para injetar o ar na câmara. Esse tubo, com diâmetro aproximado de 50mm é conectado ao turbocompressor. No outro lado da câmara, devemos soldar um bocal que se encaixe perfeitamente ao turbo (muito fácil de encontrar em desmanches e oficinas).

Seria necessário um bom conhecimento em termodinâmica para construir essa peça do zero. Alguns modelos já estudados garantem uma boa performance. A câmara mais simples é apenas o cilindro com seus acessórios, como descrito acima. Uma câmara mais complexa pode ser construída encaixando um outro cilindro perfurado dentro do cilindro maior. O combustível passa a ser injetado dentro do cilindro menor, melhorando a queima e reduzindo o aquecimento. Alguns furos de 1mm também devem ser feitos na parte da câmara mais próxima ao turbo, para melhorar a mistura.

A construção é bem artesanal, no método da tentativa e erro. É preciso ter persistência para conseguir uma boa queima. Veja abaixo dois modelos de câmara, na sequência: uma construída em aço inox com escapamento de moto, outra em aço destacando o injetor de combustível e a vela, e duas câmaras internas.

Seria necessário um bom conhecimento em termodinâmica para construir essa peça do zero. Alguns modelos já estudados garantem uma boa performance. A câmara mais simples é apenas o cilindro com seus acessórios, como descrito acima. Uma câmara mais complexa pode ser construída encaixando um outro cilindro perfurado dentro do cilindro maior. O combustível passa a ser injetado dentro do cilindro menor, melhorando a queima e reduzindo o aquecimento. Alguns furos de 1mm também devem ser feitos na parte da câmara mais próxima ao turbo, para melhorar a mistura.

A construção é bem artesanal, no método da tentativa e erro. É preciso ter persistência para conseguir uma boa queima. Veja abaixo dois modelos de câmara, na sequência: uma construída em aço inox com escapamento de moto, outra em aço destacando o injetor de combustível e a vela, e duas câmaras internas.

Lubrificação

Todos os turbos possuem duas conexões para óleo (entrada e saída, óbvio). Umóleo de baixa viscosidade é circulado dentro do turbo, e como nos motores a combustão, tem a função de resfriá-lo e reduzir o atrito, impedindo que o eixo se funda devido a alta rotação. Para circular o óleo, usamos bombas de automóvel. Podem ser elétricas (12V) ou mecânicas (ligadas ao motor através de correia). Duas coisas aqui são muito importantes: manter a pressão do óleo em pelo menos 2 bare a temperatura o mais baixo possível. A forma mais fácil é adquirir um sistema de lubrificação completo de algum carro velho (mais uma vez, fácil de encontrar em desmanches). O sistema não é muito caro, e é constituído basicamente da bomba, de um radiador pequeno, do reservatório e das mangueiras de conexão. Obviamente se for uma bomba elétrica, você vai precisar de uma bateria. Se a bomba for mecânica (as mais comuns), você precisará de um motor auxiliar para acioná-la (na imagem acima foi utilizada uma furadeira).

Acessórios

Sistema de Ignição: simplesmente pode-se utilizar qualquer coisa que produza centelha (faísca para os leigos). Recomendo o uso de um acendedor de fogão (de cozinha mesmo). O nome disso no mercado é Usina de Ignição. Tem para 110V e 220V e custa pouco mais de R$30. Aproveite e adquira umas 4 velas (também de fogão, muito barato). As velas serão instaladas ao redor da câmara de combustão. Também se pode utilizar velas de carro. Porém você vai precisar da bateria, da bobina, enfim, fica mais caro.

Câmara de pós-combustão: essa segunda câmara é instalada no outro lado do turbo, onde sairão os gases da combustão, e muito, muito fogo. Deve ser construída com um cilindro de material resistente a altas temperaturas, com diâmetro pouco maior que a boca do turbo (em torno de 100mm), de preferência em formato de funil, como nos aviões. Esse formato dá mais velocidade aos gases, aumentando consideravelmente o empuxo.

Tanque de combustível, válvula e bico injetor: o combustível utilizado é o gás de cozinha (GLP). O botijão de 13kg é relativamente barato (R$40 na minha cidade). Um botijão desses cheio, dura de 10 a 15 minutos. A válvula serve para regular a pressão de saída do gás. Existem dois tipos: baixa pressão, para uso doméstico, e alta pressão, para uso industrial. Não esqueça de adquirir a mangueira apropriada à válvula. É vendida em lojas de ferragens. O injetor, também chamado de giclê, será instalado na parte superior da câmara de combustão. Podemos utilizar giclês de fogão de cozinha ou de carburadores de carro. Vale o método da tentativa e erro, podendo até mesmo ser necessário mais de um injetor, para garantir um bom fluxo de combustível.

Base para montagem: pode ser uma bancada, uma armação de ferro, sei lá, o que você quiser. Servirá apenas para segurar o turbo, as câmaras, etc. Dispensa explicações.

Câmara de pós-combustão: essa segunda câmara é instalada no outro lado do turbo, onde sairão os gases da combustão, e muito, muito fogo. Deve ser construída com um cilindro de material resistente a altas temperaturas, com diâmetro pouco maior que a boca do turbo (em torno de 100mm), de preferência em formato de funil, como nos aviões. Esse formato dá mais velocidade aos gases, aumentando consideravelmente o empuxo.

Tanque de combustível, válvula e bico injetor: o combustível utilizado é o gás de cozinha (GLP). O botijão de 13kg é relativamente barato (R$40 na minha cidade). Um botijão desses cheio, dura de 10 a 15 minutos. A válvula serve para regular a pressão de saída do gás. Existem dois tipos: baixa pressão, para uso doméstico, e alta pressão, para uso industrial. Não esqueça de adquirir a mangueira apropriada à válvula. É vendida em lojas de ferragens. O injetor, também chamado de giclê, será instalado na parte superior da câmara de combustão. Podemos utilizar giclês de fogão de cozinha ou de carburadores de carro. Vale o método da tentativa e erro, podendo até mesmo ser necessário mais de um injetor, para garantir um bom fluxo de combustível.

Base para montagem: pode ser uma bancada, uma armação de ferro, sei lá, o que você quiser. Servirá apenas para segurar o turbo, as câmaras, etc. Dispensa explicações.

Funcionamento

Antes de ligar a parada, alguns procedimentos de teste devem ser feitos.

Antes de ligar a parada, alguns procedimentos de teste devem ser feitos.

Bom, para dar partida é preciso que a turbina já esteja girando a uma velocidade baixa. Como não existe prolongamento do eixo do turbo, a única maneira é injetar ar no lado do compressor. Isso pode ser feito com qualquer coisa que sopre uma quantidade de ar razoável para dentro do turbo, como um aspirador de pó invertido, sei lá, use a cabeça. Com o turbo girando, abra vagarosamente a válvula de gás (próximo aos 20%) e acione a ignição. Se a chama não iniciar, abra um pouco mais a válvula. Após iniciada a combustão, retire a injeção de ar do turbo. O ciclo deverá se iniciar com uma grande chama amarela saindo pela câmara de pós-combustão. Conforme a turbina se acelera, a chama fica azulada. Preste atenção quanto ao limite de pressão do turbocompressor. Você pode acelerar quando quiser apenas abrindo a válvula. O barulho que isso faz é magnífico. Para encerrar o funcionamento, corte o fluxo de combustível.

Dicas:

Enfim, isso não é uma receita de bolo. É uma idéia que você pode e deve aperfeiçoar, construindo cada detalhe da maneira que achar melhor. Com o tempo de aprendizado o projeto pode crescer, por exemplo, adicionando 4 turbos numa mesma turbina, criando um grande propulsor. Open your mind!

![(ferramenta) [bb]](http://farm1.static.flickr.com/168/441263696_d43f97599c_m.jpg)

Fiz o meu pra um Projeto Acadêmico da faculdade e funcionou 100%... utilizei GLP e lubrificação por gravidade com óleo 5w 30 para facilitar o escoamento. link - www.youtube.com/watch?v=XToggEwMol4

ResponderExcluir